保护膜在晶圆中的应用

发布时间:2017-06-28

半导体被称为国家的“产业大米”,是所有电子产品生产都不可缺少的原材料之一,不论是民用的电子产品还是高精尖的军用武器,其性能完全依赖于半导体产品的质量。目前市场产业链为IC设计(芯片设计)、IC制造(前道工序的晶圆加工)和IC封测(后道工序封装和测试)。而晶圆作为半导体行业的最重要的一环,更是国家大力扶持的项目之一。接下来为您介绍晶圆制程中保护膜的应用。

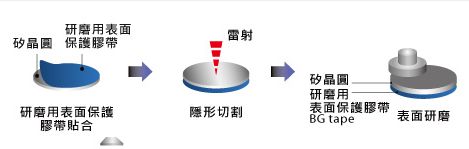

根据晶圆尺寸要求或散热要求,有时需将晶圆背面研磨减薄至可接受的厚度,因此研磨制程也可称为“背研”或“减薄”,而研磨过程中需保证碎屑和研磨液不对晶圆造成污染,因此研磨前需在晶圆正面即线路面贴附保护膜(BG Tape)。

晶圆中锡球的高度越高,研磨时越容易分散以导致晶圆破损或产生波纹,因此需赋予保护膜较好的应力缓和性及延伸性,因此对于高锡球和超薄晶圆的研磨,PO基材的保护膜更为适用。

晶圆用保护膜一般有普通蓝膜和UV固化减粘膜。UV膜的优势在于研磨后照射UV光使其粘性降低,可在低应力情况下进行剥离作业。高清洁性可保证研磨过程中微观粒子的转移非常少,研磨过程后不需要额外的清洗过程。

二. 切割(Dicing)用保护膜

晶圆切割(即划片)将晶圆上的每一颗晶粒(Die)加以切割分离,先要将晶圆(Wafer)的背面贴上一层保护膜(Wafer Mount),之后再将其送至晶圆切割机加以切割。切割完后,一颗颗的晶粒会井然有序的排列黏贴在胶带上,同时由于框架的支撑可避免晶粒因胶带皱褶而产生碰撞。

与研磨用保护膜类似,切割用保护膜也分为非UV的蓝膜及UV减粘膜,蓝膜成本较低,且适用于大芯片和较厚类型的晶圆;UV膜成本较高但效率较高,尤其适用于小尺寸和超薄类型的晶圆。

针对晶圆工艺,UV保护膜需满足如下要求:

1.胶带具强力的黏着力以固定晶圆,即使是小芯片也不会发生位移或剥除的问题。

2.用紫外线照射降低黏着力,即使是大芯片也能轻松地正确捡拾起芯片。

3.确保胶黏剂不对IC产生污染